灌注桩质量通病分析、预防和处理,干货收藏!

1钻(冲)孔灌注桩

成孔过程采用就地造浆或制备泥浆护壁,以防止孔壁塌。

混凝土灌注采取带隔水栓的导管水下灌注混凝土工艺。灌注过程操作不当容易出现以下问题:

1. 由于停电或其他原因浇灌混凝土不连续,间断一段时间后,隔水层混凝土凝固形成硬壳,后续的混凝土下不去,只好拔出导管,一旦导管下口离开混凝土面,泥浆就会进入管内形成断桩。如果采用加大管内混凝土压力的方法冲破隔水层,形成新隔水层,老隔水层的低质量混凝土残留在桩身中,形成桩身局部低质混凝土;

2. 对于有泥浆护壁的钻(冲)孔灌注桩,桩底沉渣及孔壁泥皮过厚是导致承载力大幅降低的主要原因;

3. 水下浇注混凝土时,施工不当如导管下口离开混凝土面、混凝土浇注不连续时,桩身会出现断桩的现象,而混凝土搅拌不均、水灰比过大或导管漏水均会产生混凝土离析;

4. 当泥浆比重配置不当,地层松散或呈流塑状,导致孔壁不能直立而出现塌孔时,或承压水层对桩周混凝土有侵蚀时,桩身就会不同程度的出现扩径、缩径或断桩现象;

5. 桩径小于600mm的桩,由于导管和钢筋笼占据一定的空间,加上孔壁和钢筋的摩擦力作用,混凝土上升困难,容易堵管,形成断桩或钢筋笼上浮;

6. 对于干作业钻孔灌注桩,桩底虚土过多是导致承载力下降的主要原因,而当地层稳定性差出现塌孔时,桩身也会出现夹泥或断桩现象;

7. 导管连接处漏水将形成断桩。

P 预防措施

1. 钻孔灌注桩施工前必须进行试成孔,以便了解地质情况、检验所用设备的性能、施工工艺等。如测得孔径易缩或塌孔,沉渣过厚等,采取相应的补救措施或采用重新考虑成孔工艺,修改工艺操作方法;

2. 桩位复测防止桩位放错或漏桩现象的出现;

3. 钻杆的垂直度:钻头中心与桩位中心、护筒中心应在同一垂直线上,在开钻前必须满负荷调试运转,钻孔灌注桩应采用跳打方式,防止相邻桩穿孔;

4. 清孔质量控制:采用二次换浆清孔的方法.。在一次清孔后,提出钻杆,测量孔深,抓紧时间安放钢筋笼和混凝土导管,通过混凝土导管压入清浆,进行二次清孔。其目的是清除在安放钢筋笼及混凝土导管时产生的沉渣,清孔后的检查泥浆比重在1.15~1.25.清孔后,再检查沉渣厚度(摩擦桩沉渣厚度≤150㎜;端承桩沉渣 厚≤50㎜);

5. 下钢筋笼:保持与孔垂直,不能与孔壁相碰,钢筋笼接长焊接保证钢筋搭接倍数,焊缝连续保满。焊缝应做到连续、饱满,不得有气孔、夹渣、裂缝、焊瘤。

• 钻孔设备

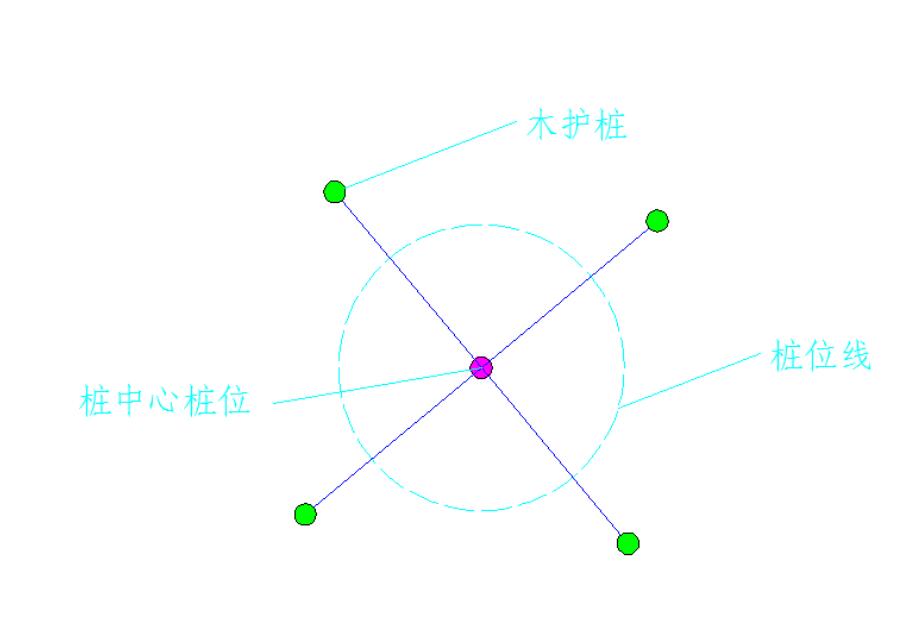

• 桩位十字线

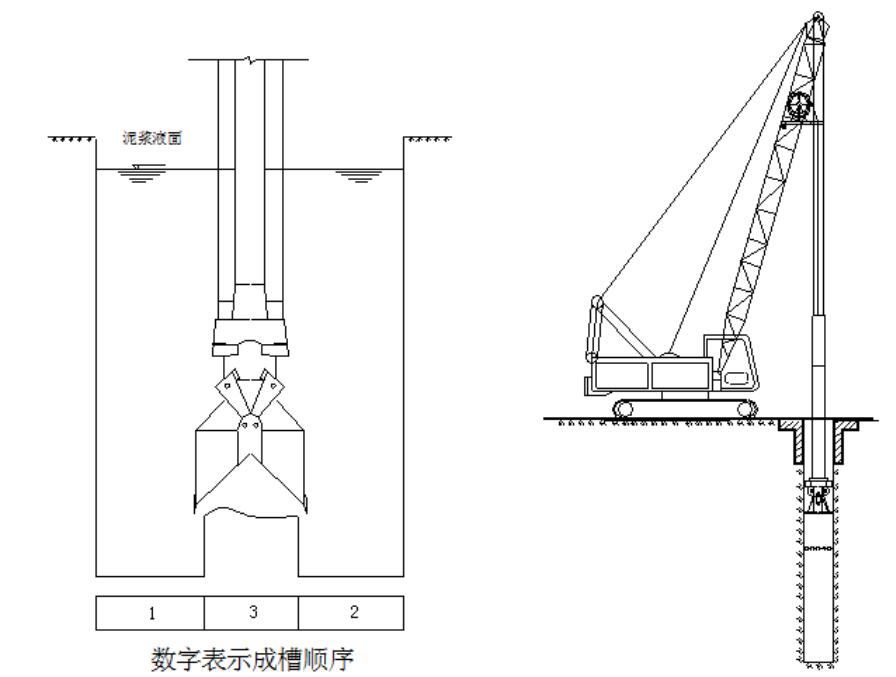

• 成孔成槽示意图

• 钢筋笼吊放

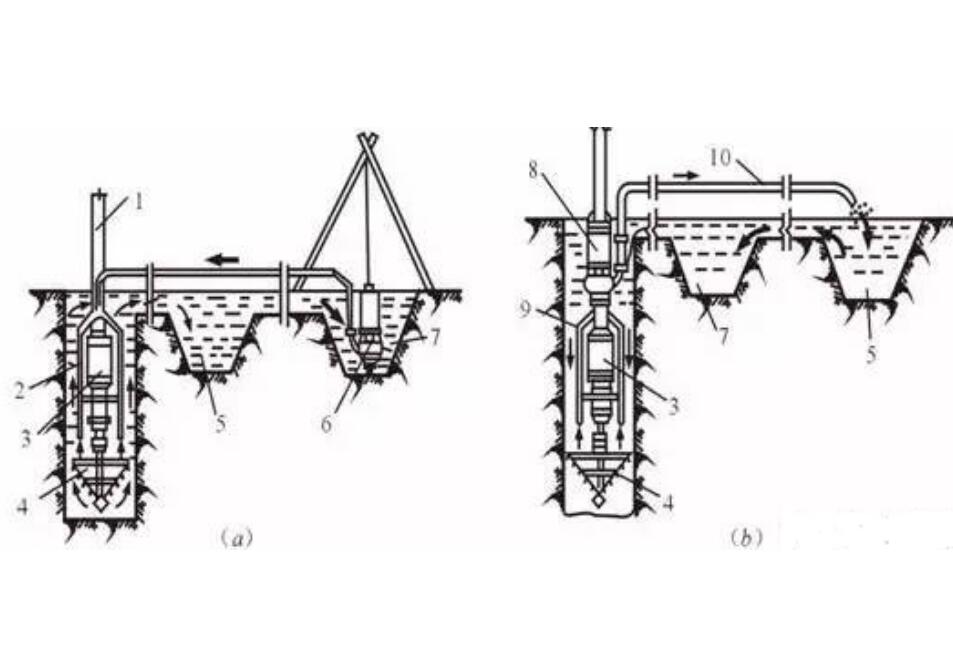

• 排渣方式示意图

(a) 正循环排渣;(b) 反循环排渣

1-钻杆;2-送水管;3-主机;4-钻头;5-沉淀池;6-潜水泥浆泵;7-泥浆泵;8-砂石泵;9-抽渣管;10-排渣胶管

2沉管灌注桩

沉管灌注桩具有设备简单,施工速度快等优点,但是这种桩质量不够稳定,容易出现质量问题,其主要问题有:

1. 锤击和振动过程的振动力向周围土体扩散,靠近沉管周围的土体以垂直振动为主,一定距离外的土体以水平振动为主,再加上侧向挤土作用易把初凝固的邻桩振断。尤其在软、硬土层交界处最易发生缩径和断桩;

2. 拔管速度快是导致沉管桩出现缩径、夹泥或断桩等质量问题的主要原因,特别是在饱和淤泥或流塑状淤泥质软土层中成桩时,控制好拔管速度尤为重要;

3. 当桩间距过小时,邻桩施工易引起地表隆起和土体挤压,产生的振动力、上拔力和水平力会使初凝的桩被振断或拉断,或因挤压而缩径;

4. 在地层存在有承压水的砂层,砂层上又覆盖有透水性差的粘土层,孔中浇灌混凝土后,由于动水压力作用,沿桩身至桩顶出现冒水现象,凡冒水桩一般都形成断桩;

5. 当预制桩尖强度不足,沉管过程中被击碎后塞入管内,当拔管至一定高度后下落,又被硬土层卡住未落到孔底,形成桩身下段无混凝土的吊脚桩。对采用活瓣桩尖的振动沉管桩,当活瓣张开不灵活,混凝土下落不畅时,也会产生这种现象;

6. 不是通常配筋的桩,钢筋笼埋设高度控制不准,常在破桩头时找不到钢筋笼,成为废桩。

P 预防措施

1. 设置桩尖和桩管:按照施工放样的桩位中心,先设置预制钢筋混凝土桩尖。桩架安装必须水平,桩管应垂直套入桩尖,二者在同一轴线上;

2. 沉管:在振动沉管过程中,不得有偏心,并随时检查预制钢筋混凝土桩尖有无破损,桩管有无偏移或倾斜,若有上述情况应立即纠正。桩管内不允许进入水或泥浆,当有水或泥浆进入时,应灌入1.5m高的封底混凝土后再开始沉桩;

3. 灌注混凝土:每次向管桩内灌注混凝土时应尽量多灌,用长桩管打短桩时,混凝土可一次灌足;打长桩时第一次灌入桩管的混凝土应尽量灌满;

4. 拨管:开始拨管时,应测得混凝土确已流出桩管后,才可进行继续拨管。由于采用了预制桩尖振动沉入的桩管,应先振5~10秒再开始拨管,边振边拨。每上拨1m,应停拨并振动5~10秒。如此反复操作至桩管全部拨出。拨管速度应控制在0.8m/min以内;

5. 桩帽:管桩打设完成后,按设计图纸要求设置桩帽钢筋、支立模板,浇注桩帽砼,及时覆盖养护。

• 桩尖

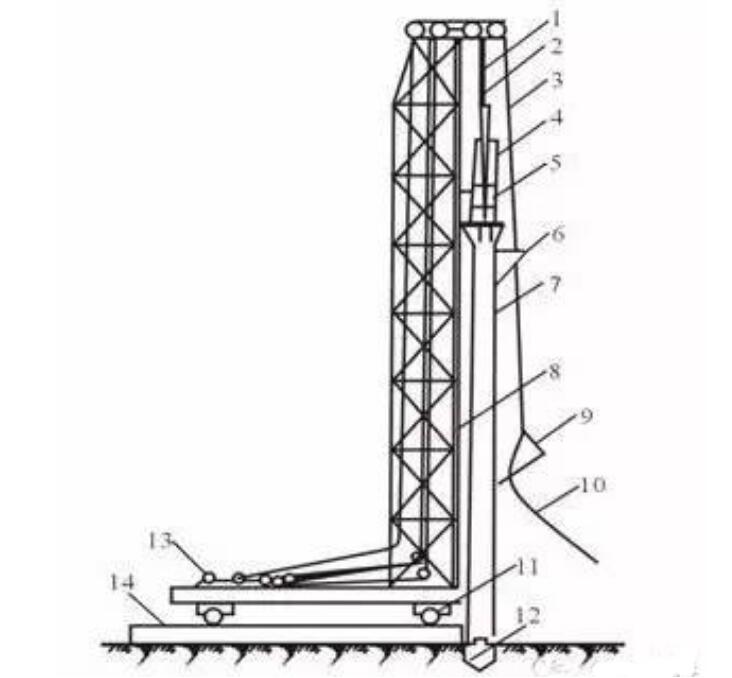

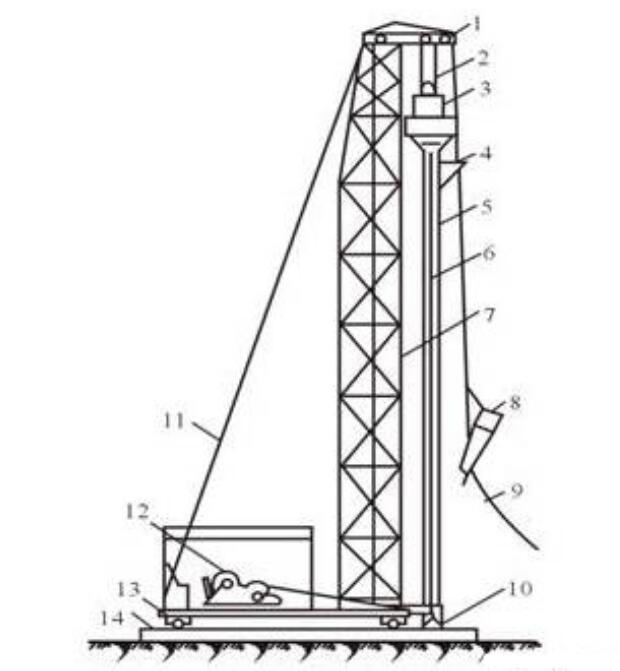

• 锤击沉管设备示意图

1-桩锤钢丝绳;2-桩管滑轮组;3-吊斗钢丝绳;4-桩锤;5-桩帽;6-混凝土漏斗;7-桩管;8-桩架;9-混凝土吊斗;10-回绳;11-行驶用钢管;12-预制桩尖;13-卷扬机;14-枕木

• 振动沉管示意图

1-导向滑轮;2-滑轮组;3-激振器;4-混凝土漏斗;5-桩管;6-加压钢丝绳;7-桩架;8-混凝土吊斗;9-回绳;10-活瓣桩尖;11-缆风绳;12-卷扬机;13-行驶用钢管;14-枕木

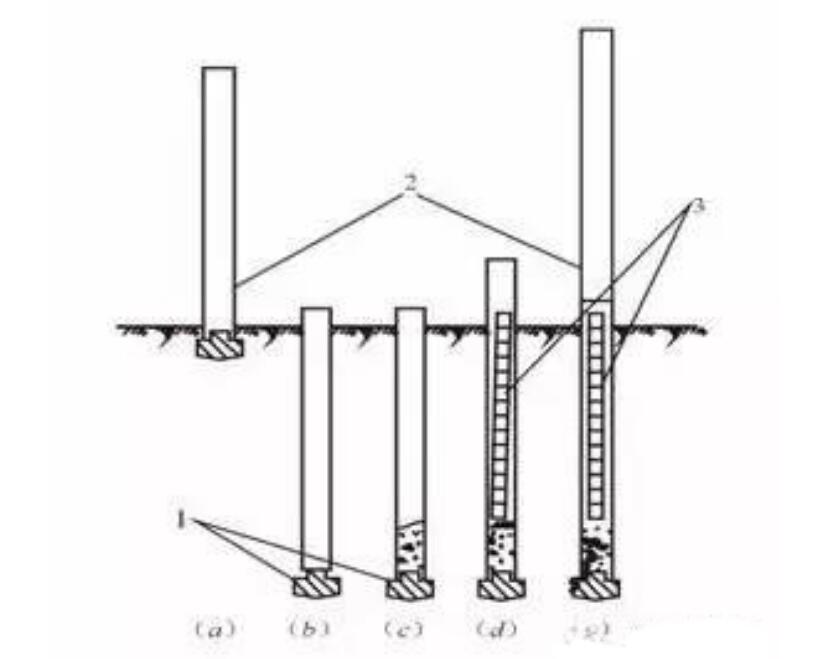

• 施工过程

(a)就位;(b)沉钢管;(c)开始灌注混凝土;(d)下钢筋骨架继续浇筑混凝土;(e)拔管成型

3人工挖孔桩

人工挖孔桩出现的主要质量问题有:

1. 混凝土浇注时,施工方法不当将造成混凝土离析,如将混凝土从孔口直接倒入孔内或串筒口到混凝土面的距离过大(大于2.0m)等等;

2. 当桩孔内有水,未完全抽干就灌注混凝土,会造成桩底混凝土严重离析,进而影响桩的端阻力;

3. 干浇法施工时,如果护壁漏水,将造成混凝土面积水过多,使混凝土胶结不良,强度降低;

4. 地下水渗流严重的土层,易使护壁坍塌,土体失稳塌落;

5. 在地下水丰富的地区,采用边挖边抽水的方法进行挖孔桩施工,致使地下水位下降,下沉土层对护壁产生负摩擦力作用,易使护壁产生环形裂缝;当护壁周围的土压力不均匀时,易产生弯矩和剪力作用,使护壁产生垂直裂缝;而护壁作为桩身的一部分,护壁质量差、裂缝和错位将影响桩身质量和侧阻力的发挥。

P 预防措施

1. 桩位定位质量控制(±20mm),根据建设单位的测量基准点和测量基线放样定位,经监理复核,准确定桩的中心位置,并测出高程;

2. 严格控制垂直度(0.5H%mm)和直径(±50mm),每施工完三节护壁就要复核垂直度和中心位置。底部扩大段要按设计要求挖成圆台状,且保证尺寸(0~50mm),桩终孔要保证设计桩长和入岩深度;

3. 护壁质量控制(±20mm),采用钢筋砼护壁,每节高度为50-100cm,厚度按照设计要求尺寸施工,混凝土等级与桩一致。在施工中要保证钢筋的数量及上下节的搭接长度;

4. 水文地质条件控制,孔口四周挖排水沟,做好排水系统;及时排除地表水,搭好孔口雨篷。若孔口地层松软,为防止孔口坍塌,应在孔口用混凝土护壁,高出0.5m. ,防止土、石、杂物流入孔内伤人;

5. 灌注混凝土质量控制。成孔验收合格后,用汽车吊吊起钢筋笼徐徐放入孔内,钢筋笼外侧固定有预制的砂浆垫块,以保证混凝土保护层的厚度;

从孔底及附近孔壁渗入的地下水的上升速度较小(参考位6 mm/min)时,可采用在空气中灌注混凝土桩的方法,注意以下事项:

A. 混凝土坍落度,当孔内无钢筋骨架时,宜小于6.5 cm;当孔内设置钢筋骨架时,宜为7~9cm。如用导管灌注混凝土,可在导管中自由坠落,导管应对准中心;

B. 桩内砼底部2m范围内灌注混凝土,可依靠自由坠落捣实,不必再用人工捣实。其余部位应按1.5米为一层次进行振捣;

C. 孔内的混凝土尽可能一次连续灌注完毕;如施工缝不可避免时,应按照施工规范关于施工缝处理规定处理;

D. 混凝土灌注桩顶后,应即将表面已离析的混合物和水泥浆等清除干净。

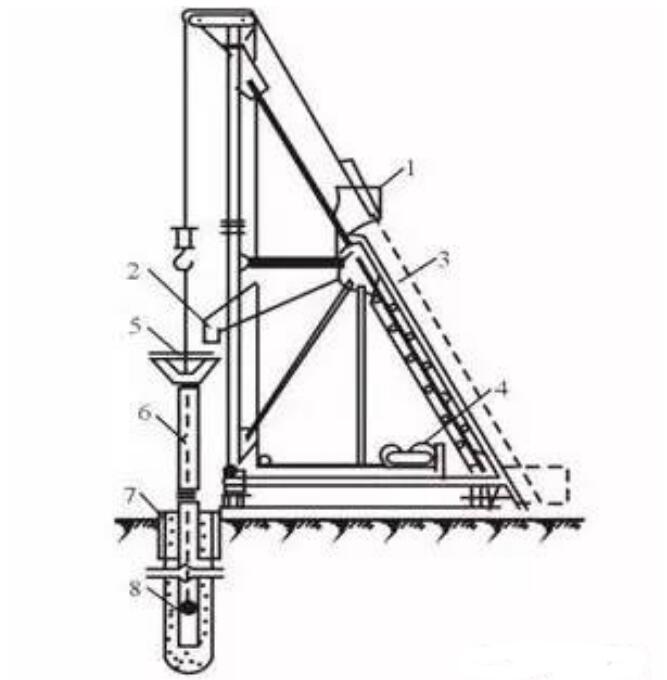

• 护壁施工

• 人工挖孔

• 积水处理

• 钢筋笼吊放

• 水下浇灌混凝土

1-上料斗;2-贮料斗;3-滑道;4-卷扬机;5-漏斗;6-导管;7-护筒;8-隔水栓