一、生产工艺流程

(1)集料开采、毛料贮存、集料加工、净料贮存、集料温控2、混凝土的浇筑

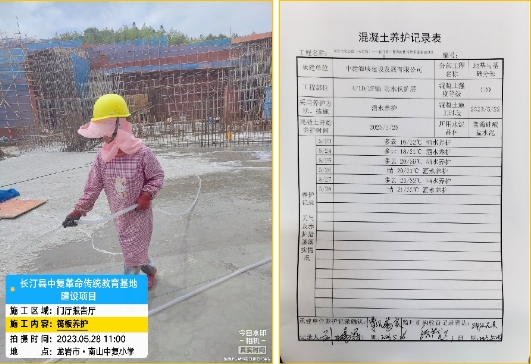

3、混凝土的养护

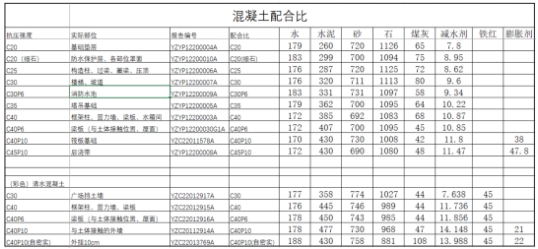

二、混凝土的试配和拌制

1、混凝土的试配

按其先后顺序大致分为三个部分,分别是原材料的选取、混凝土的试配、试验室的试配与验证。

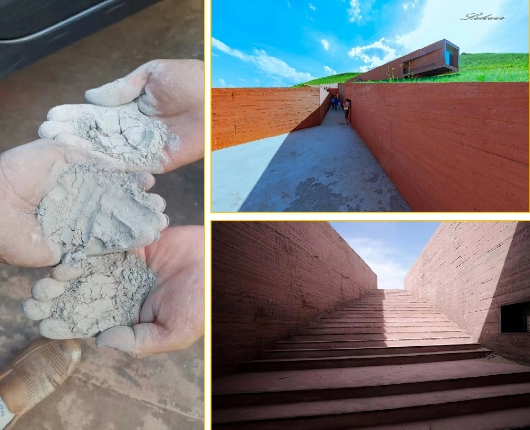

施工之前,项目管理人员到料场查看原材料质量。

同时,我们也对当地搅拌站进行考察,横向对比我们选用的原材料的质量。

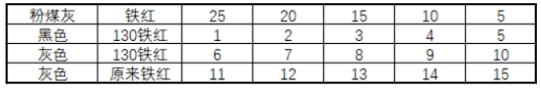

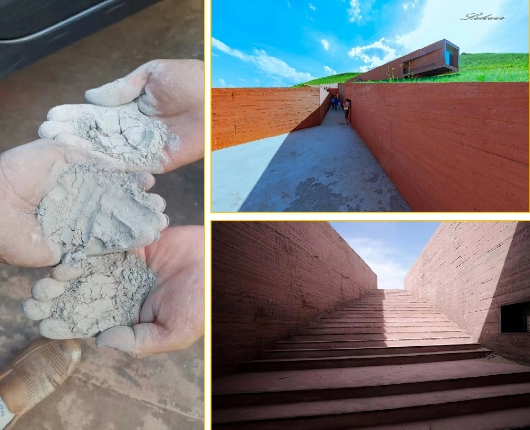

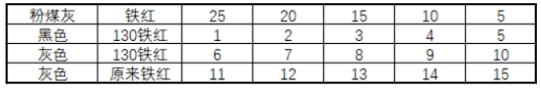

通过与相关单位讨论,我们最终在在五种不同颜色的粉煤灰中选取了其中两种,在四种铁红颜料中追钟选择了两种进行试配。

前期,我们先通过中建西部做了大量的梯度试验,最终确定影响混凝土成型质量和颜色的两种掺合料是粉煤灰和铁红的颜色

我们在经验配合比的基础上,通过改变粉煤灰的颜色、铁红的颜色和用量做了15组对比试验,我们发现添加灰色粉煤灰的试件颜色更加鲜艳有光泽,选用S130铁红的试件的颜色更加接近我们选定的颜色,最终确定采用铁红S130和灰色粉煤灰。

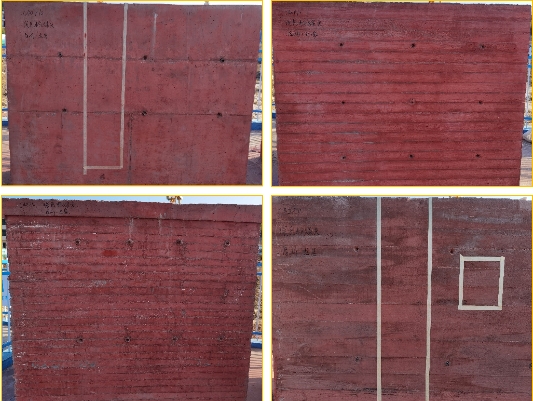

与此同时,我们按照选定的两种粉煤灰和铁红分别做了大样板,供建设单位、设计单位、监理单位确认。

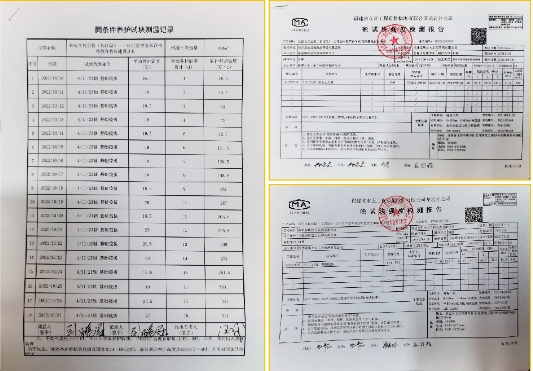

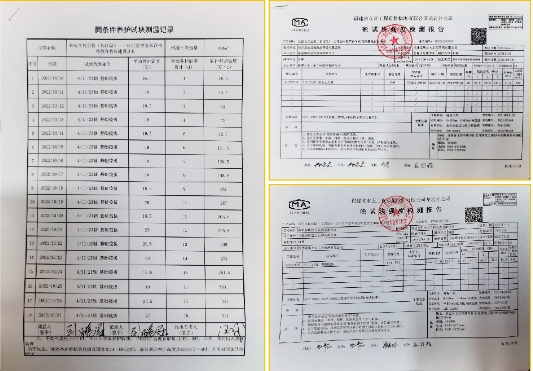

通过前期混凝土试配,我们基本确定了相应的参数之间的关系,之后我们通过福建省永正工程质量检测有限公司进行验证工作,验证完毕之后进行试生产。

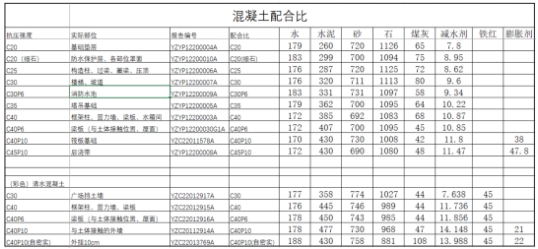

注:每次使用时需要对集料中的含水量进行扣除,减水剂等外加剂需按需进行调整。a.水泥应有生产厂家的出场质量证明书和28天强度证明书,出场质量证明书包括:厂名、品种、强度等级、出厂日期、抗压强度、安定性等代表该产品质量的内容b.粉煤灰分为F类和C类,拌制混凝土和砂浆用的粉煤灰分为:I 、II、III级。一般C30以上选择I级或者II级粉煤灰,无筋混凝土中多用III级粉煤灰c.细集料的检测项目:①颗粒级配、含泥量、泥块含量 ②氯离子含量、贝壳含量(这两项海砂一定要做) ③亚甲蓝值、石粉含量、人工砂总压碎值指标(这三项仅人工砂、机制砂、混合砂做)d.粗集料的检测项目:①颗粒级配、含泥量、泥块含量、针片状含量、压碎值

(2)混凝土搅拌站拌制能力的确定

控制要点:通过拌合设备生产能力计算公式确定计算拌合设备生产能力。影响拌合设备的因素有:设备容量、台数、生产率、初凝时间、运距、入仓时间。选用与浇筑能力相适应拌合设备对到场原材料进行分区堆放晾晒,并采取相应防护措施。

(3)混凝土拌制时温度过高或者温度过低

a.水泥运至工地的入罐温度或入场温度不宜高于65℃。c.常态混凝土的粗集料可采用风冷(>10℃)、浸水、喷淋冷水(>2℃)。d.搅拌时可加入冰块,常态混凝土加冰量不宜超过总水量的70%。混凝土制冷:主要考虑集料场降温、冷水拌合,加冰搅拌、预冷集料等单项或多项措施。(注:一般不把胶凝材料(水泥、粉煤灰等)选作预冷材料。)混凝土制热:提高混凝土拌合料温度,主要考虑热水拌合,若加热水不能满足要求时,可以考虑加热集料。

三、混凝土的浇筑

1、混凝土浇筑方法的选择

选择合适的浇筑方法:平铺法、台阶法、斜层浇筑法。

混凝土振实根据以下现象判断:混凝土表层不再显著下沉,不再出现气泡,表面出现一层薄而均匀的水泥浆。为了避免漏振,应使振点均匀排列,有序进行振捣,并使振捣器插入下层混凝土约5cm,以利上下层结合。b.混凝土平均浇筑温度超过允许值,并在1h内无法调整至允许温度范围内。a.拌合物出现不合格料的情形(配料单、计量失控、不均匀、温度/含气量/坍落度不符合要求);c.混凝土无法振捣密实或对结构物带来不利影响的级配错误混凝土料;4.混凝土技术指标及其影响因素

(1)影响和易性的因素有:水泥浆的用量、水泥浆的稠度、砂率、水泥的品种、水泥细度、外加剂的掺入、时间和温度等。(2)影响强度的因素有:水泥强度及水胶比、集料种类及级配、施工方法及施工质量、养护条件及龄期等。(3)影响抗渗性的因素有:水胶比、集料最大粒径、水泥品种、外加剂、掺合料、养护方法和龄期。(4)影响抗冻性的因素有:混凝土的密实度、孔隙构造和数量、孔隙的充水程度。(1)标养试块的制作和养护:福建省要求制作150×150×150的标准养护试件b. 浇筑方量超过1000m3可每200m3一组;c.大体积混凝土超过1000 m3部分可每500m3一组;a.不承重模侧模模板达到2.5MPa以上 ,在保证其表面不因拆模而损坏方可拆除;b.承重模板按跨度,达到设计强度相应百分比方可拆除,同时必须留存拆模申请;c.抗渗试块的制作:每500m3一组,不足500m3按一组计;d.同条件试块的制作及温度记录:每次浇筑的相同结构部位可留置一组;

施工过程的控制:建立混凝土浇筑沟通群,出现问题及时沟通

浇筑完成后的控制:标准养护试件和同条件试件的检测

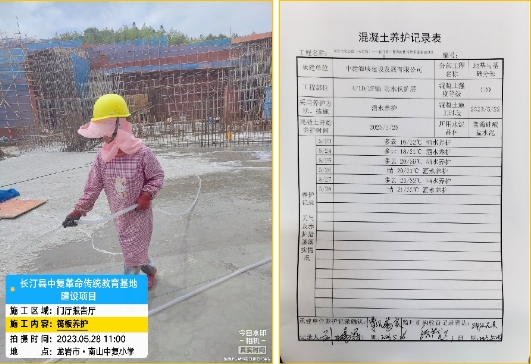

四、混凝土的养护

1、可能出现的问题:强度不足、表面开裂

(1)混凝土采用覆盖浇水养护的时间:对采用硅酸盐水泥、普通硅酸盐水泥或矿渣硅酸盐水泥拌制的混凝土,不得少于7d;(2)对火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥拌制的混凝土,不得少于14d;(3)对掺用缓凝型外加剂、矿物掺合料或有抗渗要求的混凝土,不得少于14d。(4)浇水次数应能保持混凝土处于润湿状态,混凝土的养护用水应与拌制用水相同。2、浇筑完成后的控制:养护

五、总结

1、为保证混凝土的浇筑质量,大致可以通过以下几个方面考虑加以应对:(1)从原材料方面进行控制:严控原材料进场;对到场原材料进行分区堆放晾晒,严格按要求储存,并采取相应防护措施;(2)对搅拌过程的全过程控制:严查配合比的使用情况;旁站拌制过程,严控搅拌时间;(3)对搅拌站资料的控制:按时按量按要求留存搅拌站质控资料;(4)施工过程的控制:建立混凝土浇筑沟通群,出现问题及时沟通;混凝土坍落度控制、试块的制作;(5)浇筑完成后的控制:及时养护;标准养护试件和同条件试件的检测。2、为了有针对性地说明混凝土管理中经常出现的问题,我把经常出现的一些问题做了一个模拟情景,大家一起来找一找存在哪些问题。

某项目为中型博物馆项目,顶板混凝土强度为C40P6混凝土,由于特殊原因,需要自行拌制混凝土,搅拌站所用的搅拌机小时生产能力为60m3/h。浇筑当天气温30℃。现对某次顶板混凝土浇筑情况进行叙述,试分析里面存在的问题。(1)施工员通过计算得知,此次浇筑混凝土方量预计为250m3,从搅拌站出机口到浇筑地点的时间可忽略不计。施工员为了防止浇筑过程中出现冷缝,于是对搅拌站的小时生产能力进行了校核,发现基本能够满足浇筑。(2)项目部对本次混凝土浇筑使用的天然砂和粉煤灰( F类III级)进行了抽检,结果显示,粉煤灰检测合格,与合格证级别相符;砂的颗粒级配、含泥量、泥块含量、人工砂总压碎值等指标均符合规定;(3)项目部会同监理对当天进场的水泥的质量合格证和28天强度报告进行检验,发现此批水泥为昨天生产,证明资料全部符合标准要求;(4)拌制过程中,由于天气过热,需要对拌制材料进行降温,来保证拌制的混凝土的出料温度符合规定要求。项目部使用加冰的冷水对集料进行喷雾降温,搅拌时的加冰量为总水量的80%,水泥入站时采用冷风鼓吹;(5)由于屋面存在10°的坡度,所以浇筑时选择从最高点开始采用斜层浇筑法进行浇筑,铺料高度控制在1.3m左右。(6)工人师傅在浇筑时使用振动棒进行混凝土的振捣工作,当混凝土表层不再显著下沉,不再出现气泡,表面出现一层薄而均匀的水泥浆时工人师傅拔出振动棒,随机插入另一处进行振捣;(7)混凝土浇筑过程中由于拌制机器故障,导致浇筑于9:00暂停,23:00机器修复,继续施工;(8)浇筑完成后立即开始洒水养护,项目部交代班组必须认真养护,养护时间不应少于7天,项目部拆模后发现个别墙的底部存在石子外露现象;1.1*250/2=137.5>60m3/h,所以拌合机的生产能力不能满足浇筑能力,应采取分缝或分块措施;(3)粉煤灰进场等级错误,应该为F类II级。一般C30以上选择I级或者II级粉煤灰,无筋混凝土中多用III级粉煤灰;(4)对当天进场的水泥28天强度报告进行检验,发现此批水泥为昨天生产错误,说明此批水泥28天报告为假资料;(5)集料喷淋冷水不应用加冰的冷水,喷淋冷水温度用大于2℃(6) 搅拌时的加冰量为总水量的80%错误,应不大于70%;(7)水泥入站时采用冷风鼓吹错误,不应把胶凝材料作为预冷材料;(8)从最高点进行斜层浇筑错误,由于屋面存在10°的坡度,所以浇筑时选择从最高点开始采用斜层浇筑法进行浇筑无论怎样都不能保证浇筑角度小于10°,应从最低点开始浇筑;(9)工人师傅在浇筑时随机插拔振动棒进行振捣错误,振捣时为了避免漏振,应使振点均匀排列,有序进行振捣,并使振捣器插入下层混凝土约5cm,以利上下层结合;(10) 23:00机器修复,继续施工错误,停机14小时后继续浇筑错误,停歇时间过长,混凝土已终凝,未采取分缝措施;(11)浇筑完成后立即洒水错误,应在混凝土终凝后开始养护;(12)养护时间不应少于7天错误,抗渗混凝土最少养护14d;(13)项目部拆模后发现个别墙的底部存在石子外露现象,存在质量缺陷。