某高层住宅楼混凝土爆裂鉴定分析与处理对策

某高层住宅楼混凝土爆裂鉴定分析与处理对策

0 引 言

随着经济建设的高速发展,我国工程建设量呈爆炸式增长,而与此同时,建筑材料出现短缺,混凝土组份砂、石等地材质量难以保证,部分商品混凝土供应商开始想办法寻找替代性的粗、细骨料,而工业生产产生的废料无法消耗掉,因此,出现了以工业废料(如钢渣)取代部分石子作为粗骨料的工程。部分使用了工业废料的工程,其混凝土在后期使用过程中出现混凝土斑点式爆裂的现象,在江苏省、河北省和山东省均有类似案例,给工程带来很大的安全隐患,本文通过工程实例对此现象做了鉴定分析,提出了处理对策,希望对类似工程处理提供一些有价值的参考。

1 工程概况

某高层住宅楼为地下2层、地上33层剪力墙结构,基础采用后注浆灌注桩加承台梁基础,楼屋面为钢筋混凝土现浇板。该工程设计使用年限为50年,结构安全等级为二级,抗震设防烈度为6度(设计基本地震加速度值为0.05g),设计地震分组为第三组,抗震设防类别为标准设防类,其地基基础设计等级为甲级。该工程混凝土设计强度等级:基础垫层为C20,承台、承台梁、防水板、基础顶~标高14.39m剪力墙及框架柱为C40,标高14.39m~标高28.89m剪力墙及框架柱、基础顶~标高14.39m梁板梯为C35,其余墙柱、梁板土爆裂引起业主的不安。

2 现场调查情况

接收到委托任务后,及时对现场进行了调查和检测,根据现有的条件,依据我国相关现行规范和标准、规程,以及目前国内现有的检测技术水平,抽取出现爆裂现象的典型混凝土构件进行调查。主要内容为外观检查、钢筋配置情况、混凝土强度等。

2.1 外观检查

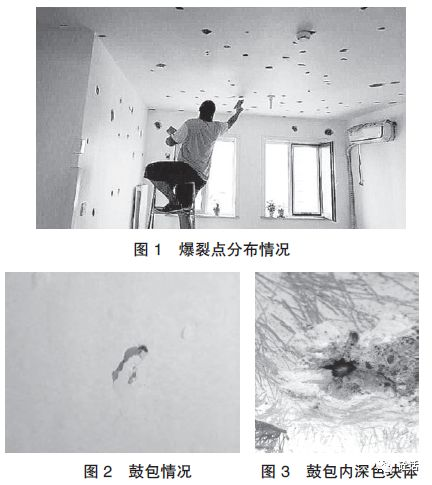

经现场检查,该工程部分剪力墙及顶板混凝土底表面有爆裂现象,部分板底爆裂点已进行修补。爆裂部位混凝土内部有棕黑色块体,该暗色块体呈粉化状或块状,而且颜色也不完全相同,混凝土爆裂点平面尺寸在20~50mm,深度5~20mm。具体情况如图1~图3所示。

均为C30。该工程2015年12月竣工,2016年8月中旬,发现剪力墙和楼板底面混凝土局部出现爆裂脱落现象。目前小区已经交付使用,部分已入住,墙板混凝另外,现场检查发现同一面墙体,一侧采用水泥砂浆进行抹灰找平,未发现爆裂点,而另一侧由于较为平整,未进行抹灰找平而直接刷内墙漆,则爆点数量较多,这说明水泥砂浆面层对爆裂点出现有抑制作用。

2.2 钢筋配置情况

该工程剪力墙分布钢筋设计间距均为200mm,楼板钢筋设计间距均为180mm,剪力墙、楼板最外侧钢筋保护层厚度均为15mm。采用钢筋位置测定仪,现场选取部分剪力墙、楼板对其钢筋保护层厚度和钢筋间距进行检测。经检测,该工程所检剪力墙、楼板的保护层厚度在12~20mm,其钢筋间距符合设计及规范允许偏差的要求,钢筋绑扎、安装质量满足要求。

2.3 混凝土强度检测

业主怀疑掺加的块体对混凝体强度有不良影响,因此,依据DB37/T2366-2013《回弹法检测混凝土抗压强度技术规程》,现场随抽取部分楼板、剪力墙,采用回弹法对其混凝土强度进行检测。经检测,所检顶板及剪力墙混凝土强度推定值均在C35以上,满足设计强度等级C30要求,掺加的块体对混凝体强度没有不良影响。

3 爆裂处块体分析

经现场询问,混凝土厂商承认在混凝土中掺加了10%的钢渣,即混凝土中黑色块体,并且提供部分同批的块体样品进行扫描电子显微镜(SEM)测试与X射线能谱(EDS)分析,现场亦从混凝土中取出部分未爆裂块体。将该块体分别在100、500、5000倍和12000倍的扫描电子显微镜(SEM)进行测试,发现该块体表面存在大量的孔洞,材料组织结构较为疏松。将现场取出的未爆裂的块体在5000倍、12000倍放大时,可以发现表面有凝胶状水化产物的出现,表明这些掺加在混凝土中的块体可能与混凝土中的水泥浆体发生了一定程度的化学反应,该块体表面具有可水化矿物成分以及可参与火山灰反应的成分。

对其提供的块体进一步进行X射线能谱(EDS)分析,以确定其中化学组成部分。从能谱分析结果可以看出,该块体主要的化学元素为钙、硅、铝和氧等成分,其中还含有少量的镁及部分其他微量元素。从该块体表面具有铁锈颜色、多孔,表面具有可水化矿物成分和可参与火山灰反应的成分,且块体中含有钙、硅、铝和氧、镁等元素,以及该块体可以产生体积膨胀等特征,可基本推断该块体为替代部分粗骨料的钢渣骨料。这与混凝土供应商承认在该工程混凝土内掺加了10%的钢渣作为粗骨料使用的说法一致。

4 爆裂鉴定分析

4.1 混凝土爆裂原因

经鉴定分析,该工程部分顶板、剪力墙混凝土在搅拌过程中混入部分钢渣,钢渣内含有CaO、MgO成分,具有遇水膨胀的特性。虽然在搅拌、运输过程中该种块体已经部分遇水膨胀粉化,但由于混凝土从搅拌到终凝相对时间较短,部分大体积的块体未完全反应,但仍有未来得及反应的块体存在于混凝土中,混凝土浇筑终凝后靠近板底及剪力墙表面部分残留钢渣继续与空气中渗入的水分反应而体积膨胀,产生内应力,超过了板底及剪力墙表面混凝土承受能力,出现表面混凝土爆裂现象,特别是在雨季,空气湿度比较大,出现爆裂的部位比较多。而内部离表面较深处块体基本不与空气中水份接触,同时受到钢筋及混凝土的约束作用,未出现胀裂现象。

4.2 爆裂对工程的影响

从爆裂的情况看,该工程爆裂点比较分散,深度基本上未超过保护层厚度,目前所检剪力墙、顶板混凝土局部爆裂情况尚不显著影响结构安全,但对工程耐久性和正常使用有一定影响,应进行处理。且块体水化速度比较慢,持续时间较长,需要进行长期的监测,根据爆裂情况的发展及时采取必要的措施。

5 处理措施及对策

由于爆裂点比较分散,爆裂持续时间比较长,一次性解决问题比较困难,提出了以下的处理建议:

1)将爆裂部位脱落混凝土清除干净(含暗色斑点),并用花锤打毛,保证板底及剪力墙混凝土坚硬、洁净、粗糙;

2)在板底及剪力墙爆裂部位涂刷一道渗透性修补胶液(如碳纤维A级配套底胶);

3)修补胶液未完全硬化前(时间具体根据所选修补胶液的硬化时间确定,保证修补胶液与加固专用砂浆界面粘结牢固性),采用M30混凝土修补砂浆抹平压实。

4)砂浆硬化并干燥后涂刷饰面层。

经过一年的观察,爆裂情况有所减轻,按上述方案处理后,构件使用正常。但仍不断有少量的爆裂点出现,建议仍进行监测,根据爆裂情况继续采取上述的处理措施。

6 结 语

虽然目前地材短缺,质量难以得到保证,需要找到替代品,但钢渣骨料未经过预处理是不可以直接应用到混凝土中的。而且在实际操作中一般预处理过程较短、钢渣中游离氧化钙(f-CaO)、游离氧化镁(f-MgO)不完全陈化消解。因此,在目前的条件下,不建议使用钢渣替代部分石子作为混凝土的粗骨料。混凝土生产企业为了降低生产成本,使用的骨料来源、种类琳琅满目,存在一定的安全质量隐患,建设主管部门要加强质量监督,对于不能满足要求的材料,要坚决杜绝使用,并引导企业加强技术研究,对于可以使用的新材料,及时编制规范、标准指导生产。